引言

精密金屬沖壓件是現代制造業的基石,廣泛應用于汽車、電子、醫療及航空航天等領域。隨著科技發展,對沖壓件的精度、復雜度和可靠性要求不斷提升,推動著沖壓技術向更高水平發展。本文將深入探討精密金屬沖壓件的技術創新與高端應用,為行業發展提供參考。

一、精密金屬沖壓件的技術特征與要求

1. 核心技術指標

- 尺寸精度:可達±0.01mm,滿足微米級裝配要求

- 表面質量:粗糙度Ra≤0.4μm,實現鏡面效果

- 材料利用率:高達85%-95%,降低生產成本

- 生產節拍:高速沖壓1000-2000次/分鐘,提升效率

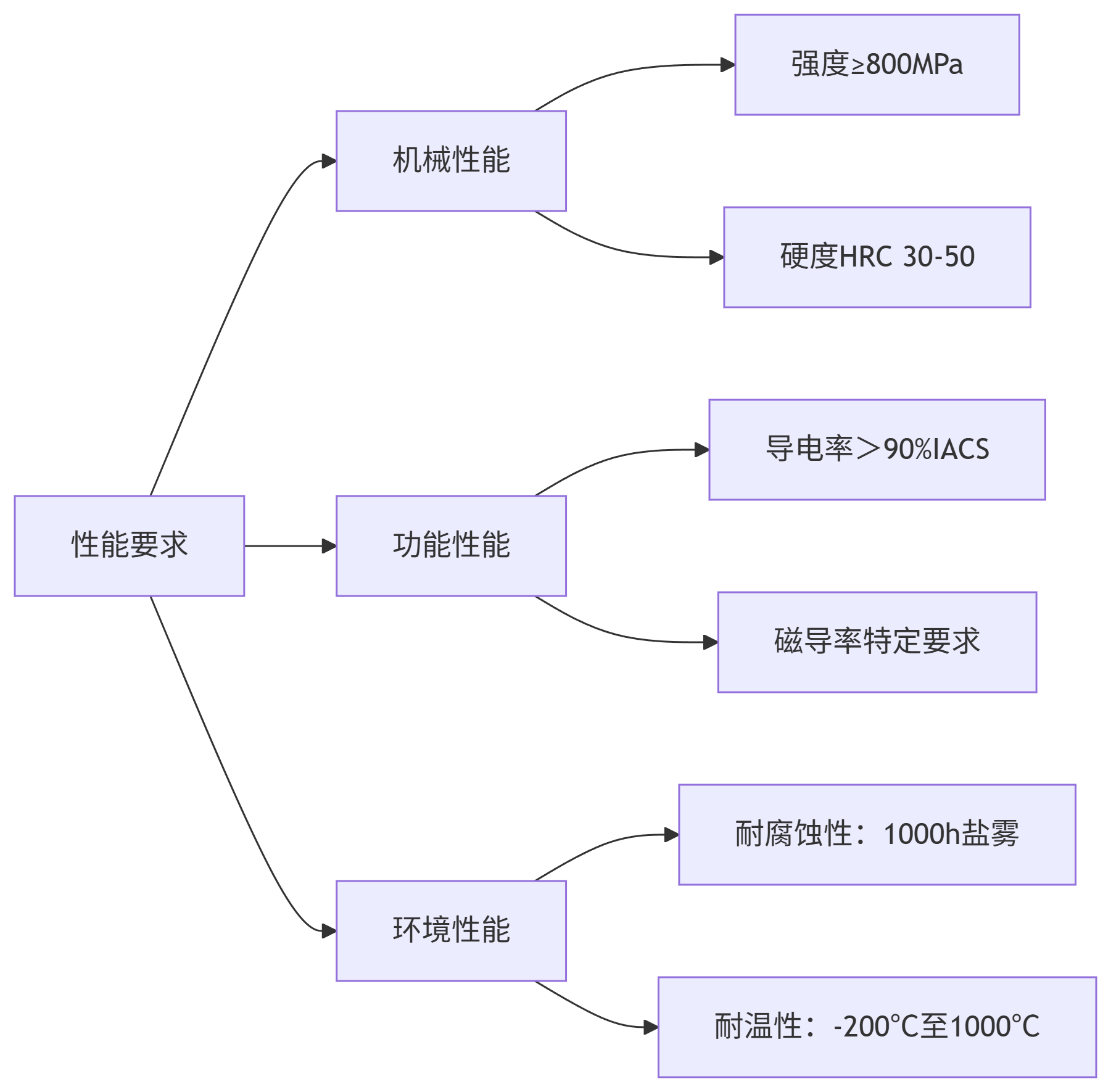

2. 特殊性能要求

3. 行業應用標準

- 汽車領域:IATF 16949質量管理體系

- 電子行業:IPC-A-610電子組裝可接受性標準

- 醫療器械:ISO 13485質量管理體系

- 航空航天:AS9100航空航天質量體系

二、沖壓工藝技術創新

1. 先進材料應用

- 高強度合金鋼:DP980,MS1180,實現輕量化

- 特種不銹鋼:17-4PH,15-5PH,滿足耐腐蝕要求

- 銅合金材料:C7025,C19010,優良導電性能

- 形狀記憶合金:Nitinol,用于智能器件

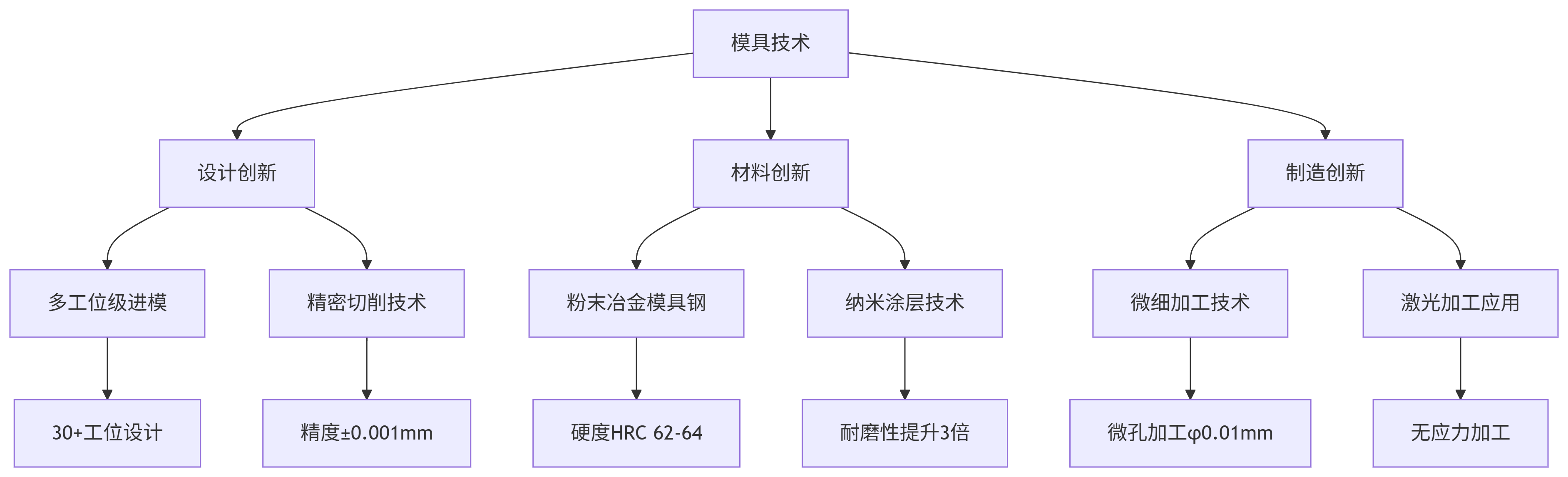

2. 模具技術突破

3. 智能化沖壓系統

- 伺服驅動技術:精度控制±0.001mm

- 機器視覺檢測:100%在線質量監控

- 自適應控制系統:實時調整工藝參數

- 預測性維護:基于大數據分析

三、高端應用領域

1. 新能源汽車領域

- 電池連接片:高導電率,耐高溫性能

- 電機鐵芯:超高精度,低損耗特性

- 電控系統部件:電磁屏蔽,高可靠性

2. 高端電子領域

- 引線框架:尺寸精度±0.005mm

- 屏蔽罩:平面度≤0.03mm/100mm

- 連接器端子:表面粗糙度Ra0.2μm

3. 醫療器械領域

- 手術器械部件:生物相容性材料

- 植入器件:超高潔凈度要求

- 檢測設備零件:耐消毒腐蝕性能

4. 航空航天領域

- 發動機部件:耐高溫合金應用

- 導航系統零件:非磁性材料要求

- 結構連接件:高強度輕量化設計

四、質量控制與檢測技術

1. 精密檢測手段

- 三坐標測量機:精度可達0.1μm

- 光學輪廓儀:3D表面形貌分析

- X射線檢測:內部缺陷無損檢測

- 自動化檢測系統:100%全檢實現

2. 材料分析技術

- 光譜分析:材料成分精確控制

- 金相檢驗:組織結構分析

- 力學性能測試:拉伸、硬度、疲勞測試

- 表面分析:SEM+EDS綜合分析

3. 過程質量控制

- SPC統計過程控制:關鍵特性實時監控

- MSA測量系統分析:確保檢測可靠性

- FMEA失效模式分析:預防性質量控制

- traceability追溯系統:全生命周期管理

五、技術發展趨勢

1. 智能制造方向

- 數字孿生技術:虛擬制造與實體生產融合

- AI工藝優化:基于機器學習的參數優化

- 物聯網應用:設備互聯與數據采集

- 柔性制造系統:快速換模與生產轉換

2. 綠色制造技術

- 無油沖壓技術:環保清潔生產

- 材料回收利用:廢料循環使用

- 節能設備應用:降低能源消耗

- 環保表面處理:替代傳統電鍍

3. 微納制造發展

- 微沖壓技術:特征尺寸<0.1mm

- 納米涂層:表面改性技術

- 復合工藝:沖壓與其他工藝結合

- 智能材料應用:功能一體化

六、創新應用案例

案例1:新能源汽車驅動電機鐵芯

- 材料:硅鋼片35W300

- 精度:疊裝精度±0.02mm

- 效率:鐵損降低20%

- 產量:月產100萬件

案例2:5G通信連接器

- 尺寸:0.2mm間距端子

- 速度:傳輸速率10Gbps

- 可靠性:插拔壽命10000次

- 特性:阻抗匹配精確控制

案例3:醫療微創手術器械

- 材料:316LVM不銹鋼

- 潔凈度:Class 100潔凈室

- 精度:組件配合間隙<5μm

- 認證:FDA、CE認證

結語

精密金屬沖壓件制造技術正朝著智能化、精密化、綠色化方向快速發展。隨著新材料、新工藝、新技術的不斷涌現,沖壓件將在更多高端領域發揮重要作用。制造企業需要把握技術發展趨勢,加強技術創新,提升智能制造水平,完善質量體系,以滿足日益提高的市場需求。未來,精密金屬沖壓技術將繼續為制造業升級和技術進步提供重要支撐。

橋本精密五金模具(深圳)有限公司

地址:深圳市寶安區新橋街道象山社區新發東路25號

電話:0755-27267875

手機:18033051599/13682645493

郵箱:info@hskcoltd.com

掃一掃咨詢我們